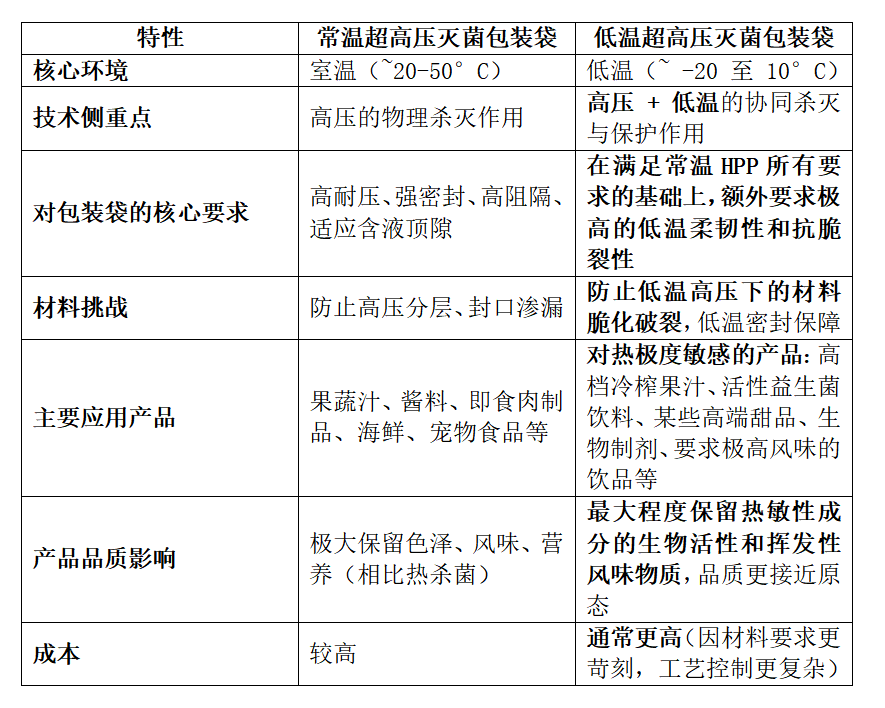

常温超高压灭菌和低温超高压灭菌的核心区别在于“处理温度”,这直接导致了技术原理、对包装袋的要求、应用对象和最终产品品质的显著不同。

“超高压灭菌”本身是一种在常温或低温下,利用超高静水压(通常300-600MPa)来杀灭微生物(细菌、霉菌、酵母等)和酶的非热加工技术。它对包装袋的考验主要是耐压性、密封性和阻隔性。

以下是两者的详细区别:

常温超高压灭菌

处理温度:通常在室温(20-25°C)或稍高(最高可达40-50°C,但远低于传统热杀菌)下进行。

技术原理:主要依靠高压本身的物理作用破坏微生物的细胞结构(如细胞膜、细胞壁)和功能蛋白(如酶),导致其死亡或失活。升高的温度主要是由压力转化和过程摩擦产生的次要效应。

对复合包装袋的关键要求:

极高的耐压性和柔韧性:包装袋必须能承受巨大压力而不破裂、不分层。通常采用多层复合结构(如PET/铝箔/特制密封层CPP或PE),其中铝箔层或高阻隔塑料层提供支撑和阻隔。

卓越的密封强度:在高压下,封口处是薄弱环节,必须保证绝对密封,不能发生泄漏或看似密封,但高压下渗漏。

良好的阻隔性:保持产品风味、防止氧气和水汽进入。

内容物适应性:包装内需要留有一定的顶隙空间(通常20-50%)并充满水或其他压力传递介质。HPP是等压过程,需要液体来均匀传递压力。因此,包装袋的形状设计(如枕头袋、立方袋)需利于压力传递。

低温超高压灭菌

处理温度:通常在0°C至10°C的低温环境下进行,甚至对某些产品采用冰点以下的温度(如-20°C处理带冰晶的产品)。

技术原理:结合了高压和低温的双重效应。低温本身能抑制部分微生物生长,而高压在低温下对微生物细胞和生物大分子(蛋白质、酶)的破坏机制与常温下有所不同,例如可能促进冰晶形成(在亚冻结状态)对细胞造成物理穿刺,或引起低温变性。这种组合对保持某些极端热敏性成分(如活性益生菌、高档果汁的风味物质、部分维生素)更为有效。

对复合包装袋的额外/更高要求:

所有常温HPP的要求:耐压、密封、阻隔等基础要求同样必须具备。

优异的低温柔韧性和抗脆裂性:这是最核心的区别。包装材料在低温下必须保持柔韧,不能变脆、硬化,否则在高压冲击下极易破裂。这对内层密封材料(如特殊配方的PE或PP)和整个复合结构的低温性能提出了极高挑战。

低温密封可靠性:封口材料在低温下的密封强度和稳定性必须得到验证。

对压力传递介质的兼容性:低温处理时,压力传递介质(通常是水或水基溶液)温度也很低,包装材料需能适应这种温度骤变。

总结对比表

重要概念

“灭菌温度” ≠ “储存温度”:“低温HPP包装袋”特指能适应灭菌过程低温高压环境的包装,同时它也具备冷藏储存的耐受性。部分“常温HPP”食品虽在室温下灭菌,但灭菌后仍可能要求冷藏储存,此时包装也需具备相应的冷藏耐受性。

HPP专用袋 ≠ 其他耐热袋:普通的水煮袋、蒸煮袋虽能耐受高温,但其结构设计无法承受超高压,在HPP过程中极易发生层间剥离、密封失效,绝不能替代专用HPP包装袋。

结论

简单来说,低温超高压灭菌复合包装袋可以看作是常温型的“增强版”或“特种型号”。它们必须承受更严苛的低温脆性考验,同时满足高压灭菌的所有基本要求。选择哪种包装袋,完全取决于产品本身的性质(是否需要低温环境来保护活性或风味)以及所采用的HPP工艺路线。

对于大多数应用(如果汁、酱料),常温HPP及其包装袋已足够。而对于追求极致“生鲜”口感、或含有高活性成分的顶级产品,才会选择成本和技术门槛都更高的低温HPP工艺,并配套使用专用的低温超高压灭菌包装袋。